在制冷行业,从商用冷链的冷库机组到家用空调的制冷系统,再到工业制冷的精密设备,“高效换热、节能降耗、紧凑占地” 始终是技术升级的核心诉求。传统管翅式换热器在制冷场景中,常因体积大、制冷剂充注量高、换热效率受工况波动影响大等问题,难以满足当下制冷系统 “小型化、低碳化” 的发展需求。而微通道换热器凭借独特的结构设计和优异的换热性能,正成为制冷行业突破技术瓶颈的关键选择。今天,我们就深入制冷场景,拆解微通道换热器的定制化设计逻辑,看它如何为制冷系统 “提效降本”。

一、制冷行业痛点:微通道换热器设计的 “靶向目标”

制冷系统的核心是 “制冷剂循环换热”,传统换热器在这一过程中存在三大核心痛点,也成为微通道换热器设计的重点突破方向:

制冷剂充注量大:传统管翅式换热器管道容积大,需充注更多制冷剂(如 R32、R410A),不仅增加成本,还存在泄漏风险,不符合环保要求;

工况适应性差:制冷系统常面临高低温波动(如夏季空调高温制冷、冷库低温冷藏),传统换热器在低温下易结霜,高温下易出现 “换热瓶颈”,效率波动可达 20%-30%;

空间占用率高:商用制冷设备(如便利店冷柜、冷链运输车制冷机组)对体积要求严苛,传统换热器体积大,难以适配紧凑的设备布局。

针对这些痛点,微通道换热器的设计围绕 “减少制冷剂用量、强化工况适应性、缩小体积” 三大目标展开,通过微观结构的优化,精准匹配制冷系统的运行特性。

二、制冷场景专属设计:从材料到结构的定制化方案

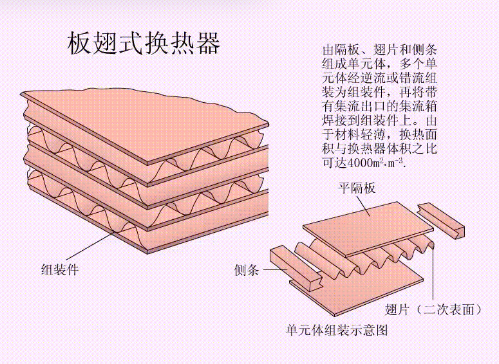

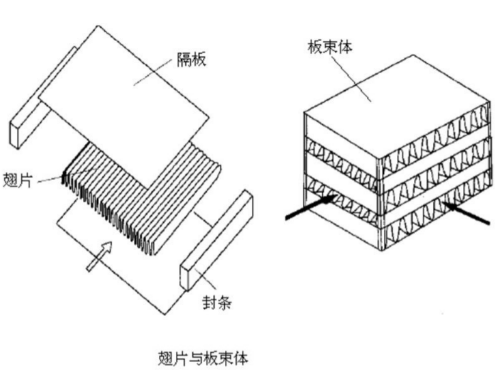

制冷系统中,换热器需与制冷剂直接接触,且面临高低温、湿度变化等复杂工况,因此微通道换热器的设计需进行 “场景化适配”,以下五大核心设计环节尤为关键。

1. 材料选择:耐制冷剂腐蚀 + 适配高低温

制冷场景下,材料需同时耐受制冷剂侵蚀和高低温循环(温度范围通常为 - 40℃-80℃),主流材料选择有明确指向:

2. 通道结构设计:适配制冷剂流动与相变

制冷系统中,换热器分为蒸发器(制冷剂吸热相变)和冷凝器(制冷剂放热相变),两者的微通道结构设计需差异化适配:

3. 翅片设计:防结霜 + 适配风侧换热

制冷系统的蒸发器常处于低温环境,翅片易结霜(结霜厚度达 1mm 时,换热效率下降 20% 以上);冷凝器则需通过空气带走热量,翅片设计需兼顾 “防结霜” 和 “风侧换热效率”:

4. 流道分配设计:避免制冷剂 “偏流”

制冷系统中,制冷剂流量随工况变化(如空调启停、冷库温度调节),若流道分配不均,会导致部分通道 “制冷剂过量”(局部温度过低,易结霜)、部分通道 “制冷剂不足”(局部温度过高,换热效率下降)。流道分配设计需做到 “动态适配”:

5. 抗结霜与除霜设计:应对制冷低温工况

结霜是制冷蒸发器的 “天敌”,微通道换热器除了通过翅片设计延缓结霜,还需针对性增加 “抗结霜与除霜” 结构:

三、制冷行业应用案例:设计落地后的性能突破

微通道换热器的定制化设计,在制冷行业多个场景中实现了性能突破,以下两个典型案例可直观体现其优势:

1. 家用空调:节能降耗 + 缩小体积

某空调企业将传统管翅式蒸发器替换为微通道蒸发器,设计参数如下:

应用后性能对比:

2. 商用冷库:低温适配 + 稳定运行

某冷链企业为 - 25℃低温冷库设计微通道冷凝器,设计参数如下:

应用后性能对比:

四、制冷行业设计趋势:向 “高效化、智能化、环保化” 升级

随着制冷行业对 “双碳” 目标和能效标准的要求不断提高,微通道换热器的设计将进一步升级,未来三大趋势值得关注:

在制冷行业,微通道换热器的设计不是简单的 “缩小尺寸”,而是基于制冷系统运行特性的 “精准定制”—— 从材料适配制冷剂,到结构适配相变传热,再到功能适配高低温工况,每一个设计细节都围绕 “提升制冷效率、降低能耗、适配场景需求” 展开。随着技术的不断迭代,微通道换热器将成为制冷行业实现 “低碳化、小型化、智能化” 升级的核心支撑,为冷链、空调、工业制冷等领域带来更多技术突破。