新闻动态

NEWS

当前位置:首页 >> 新闻动态

____________________________________________________________________________

新闻中心

NEW CENTER

产品中心

PRODUCT CENTER

传热介质适配:低温场景中常用的介质(如 LNG、液氧、液氮)在低温下易发生相变(从液态变为气态),低温换热器需通过特殊流道设计,兼顾 “单相换热” 与 “相变换热”—— 例如在 LNG 汽化过程中,换热器需先通过单相换热将 LNG 加热至沸点,再通过相变换热完成汽化,避免局部温度骤升导致设备损坏;

冷量损失控制:低温系统最忌讳 “冷量外泄”(即低温介质与外界常温环境发生不必要的热交换),因此低温换热器通常采用真空绝热结构(在换热器外壳与核心换热部件之间抽真空,减少空气对流换热),同时在接口处使用低导热系数的绝热材料(如聚氨酯泡沫、真空绝热板),将冷量损失控制在 5% 以内。

间壁式低温换热器:最常用的类型,通过金属壁面(如不锈钢、铜合金)将冷热两种流体隔开,避免直接接触,适合有污染风险的场景(如液氧与空气换热,防止氧气与油脂接触引发安全隐患)。其核心优势是结构简单、安全性高,缺点是传热效率受壁面热阻影响较大;

蓄热式低温换热器:通过 “蓄热体”(如陶瓷球、金属填料)交替与冷热流体接触实现换热 —— 先让高温流体加热蓄热体,再让低温流体冷却蓄热体,适合冷热流体无法同时存在的场景(如空分设备中的氮气与氧气换热)。优势是换热面积大、效率高,缺点是存在 “交叉污染” 风险(蓄热体残留的流体可能混入另一流体);

混合式低温换热器:让冷热流体直接接触、混合换热,如 LNG 与常温天然气混合汽化,优势是传热效率极高(无壁面热阻),缺点是仅适用于流体可混合的场景,应用范围较窄。

材料与结构优势:采用低温韧性材料(如 304 不锈钢在 - 196℃下仍保持良好韧性),避免低温下脆裂;同时采用紧凑式结构(如板翅式、微通道式),单位体积换热面积可达传统换热器的 3-5 倍,大幅缩小设备体积;

传热效率优势:通过优化流道结构(如板翅式换热器的翅片间距缩小至 0.5-1mm),增强流体扰动,减少传热边界层厚度,传热系数可达 1000-2000W/(m²・K),比传统管壳式换热器高 2-3 倍。

LNG 产业链:在 LNG 接收站中,低温换热器用于 “LNG 汽化”(将 - 162℃的 LNG 加热至常温天然气,输送至管网),通常采用间壁式板翅换热器,单台设备可满足 50 万立方米 / 天的汽化需求;

空分设备:在制取氧气、氮气的空分设备中,低温换热器用于冷却压缩空气(从常温冷却至 - 170℃以下,实现氧气与氮气的液化分离),多采用蓄热式换热器,确保换热效率与纯度;

航天领域:在火箭推进剂系统中,低温换热器用于冷却液氢、液氧(维持 - 253℃、-183℃的低温状态,保证推进剂性能),通常采用间壁式微通道换热器,兼顾轻量化(重量比传统换热器减轻 40%)与高可靠性。

第一步:压缩升温:将低温系统中产生的汽化气体(如 BOG)通过压缩机压缩,压力从 0.1MPa 提升至 1.5-2MPa,同时温度从 - 160℃左右升高至常温(25℃左右)—— 这一步的目的是让气态介质具备 “放热” 的条件;

第二步:冷凝放热:将压缩后的高温气态介质送入冷凝器(通常为水冷式或空冷式),通过冷却水或常温空气带走热量,使气态介质冷却至饱和温度(如 LNG 的饱和温度为 - 162℃,对应压力 1.5MPa 时,饱和温度约为 - 150℃),逐渐凝结为液态;

第三步:节流降温:将冷凝后的液态介质通过 “节流阀”(如毛细管、膨胀阀)降压,压力从 1.5MPa 降至 0.1MPa,温度随之骤降至 - 162℃以下(低于 LNG 的沸点),此时液态介质部分汽化,形成 “气液混合物”;

第四步:蒸发吸热:将气液混合物送入蒸发器(与低温系统的汽化气体接触),其中的液态介质吸收汽化气体的热量,完全蒸发为气态,而汽化气体则因放热被冷却至沸点以下,重新液化 —— 完成 “再液化” 循环,液化后的介质重新回到储罐或系统中。

能源回收,降低损耗:以 LNG 储罐为例,传统处理 BOG 的方式是 “直接燃烧排放”,不仅浪费能源(1 立方米 BOG 的热值相当于 1.3 立方米天然气),还产生碳排放;而通过制冷机再液化,BOG 的回收率可达 95% 以上,一座 10 万立方米的 LNG 储罐,每年可回收天然气约 100 万立方米,减少经济损失约 300 万元;

稳定系统压力,保障安全:BOG 的积累会导致储罐压力升高,若超过安全阈值,需开启安全阀泄压,存在安全风险;制冷机再液化可实时消耗 BOG,将储罐压力稳定在 0.1-0.2MPa 的安全范围,避免泄压操作,降低安全隐患;

减少碳排放,助力环保:BOG 直接排放时,每立方米会产生约 2.75kg 的 CO₂(天然气主要成分甲烷的碳排放系数);通过再液化回收,可减少 95% 以上的碳排放,一座 LNG 接收站每年可减少碳排放约 2000 吨,符合 “双碳” 目标要求。

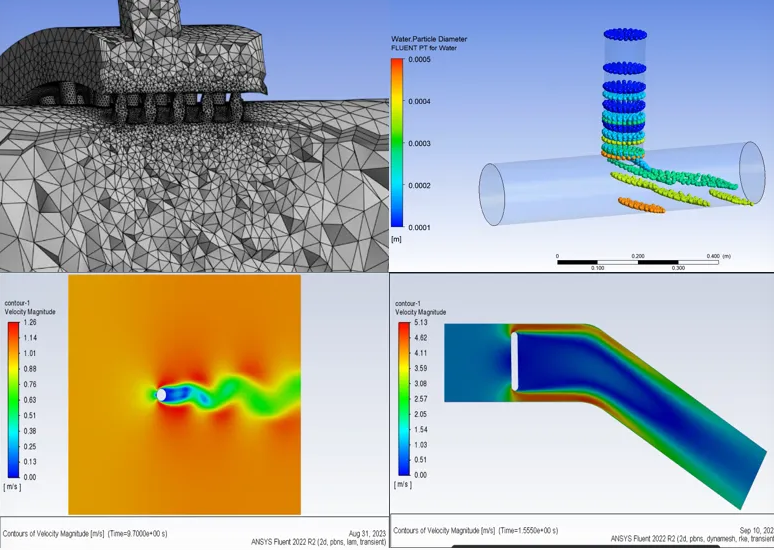

温度场与流场模拟:通过 CFD(计算流体力学)仿真,模拟低温流体在换热器流道内的流动状态(如流速分布、压力损失)和温度变化,提前发现 “流动死角”(如流道拐角处流体停滞,导致局部温度过高)或 “热点区域”(如壁面导热不均,局部温度超过材料耐受极限),并通过优化流道形状(如将直角拐角改为圆弧拐角)、调整翅片间距等方式解决;

传热效率预测:仿真软件可计算换热器的传热系数、换热量等关键指标,对比不同设计方案的性能 —— 例如,通过仿真对比 “板翅式” 与 “微通道式” 低温换热器的传热效率,发现微通道式在 - 196℃下的传热系数比板翅式高 15%,但压力损失也高 10%,可根据实际需求(如是否允许高压力损失)选择最优方案;

结构强度验证:低温换热器在运行中会面临 “温度应力”(冷热交替导致材料热胀冷缩)和 “压力应力”(流体压力作用于壁面),通过 FEA(有限元分析)仿真,可模拟这些应力分布,验证结构是否满足强度要求 —— 例如,仿真发现某间壁式换热器的焊缝处应力集中(超过材料屈服强度),可通过增加焊缝厚度、优化焊接角度等方式降低应力,避免低温下脆裂。

循环参数优化:仿真软件可模拟不同参数组合下的系统性能,找到 “能耗最低、液化效率最高” 的最优参数 —— 例如,针对某 BOG 再液化系统,通过仿真发现:当压缩机出口压力为 1.8MPa、冷凝器冷却水温为 20℃、节流阀开度为 30% 时,单位液化能耗(液化 1kg BOG 所需电能)最低,仅为 0.8kWh/kg,比初始参数(1.2kWh/kg)降低 33%;

动态工况模拟:制冷机再液化系统常面临 “变负荷” 工况(如 LNG 储罐的 BOG 产生量随环境温度变化),通过仿真可模拟负荷波动时的系统响应 —— 例如,夏季环境温度升高,BOG 产生量增加 30%,仿真发现需将压缩机转速提高 20%、冷凝器冷却水量增加 15%,才能维持液化效率,避免系统过载;

故障预警与诊断:仿真软件可模拟系统故障(如冷凝器结垢导致换热效率下降、节流阀堵塞导致压力升高),分析故障对系统的影响,并提前制定应对方案 —— 例如,仿真发现冷凝器结垢厚度达到 1mm 时,液化效率下降 18%,因此可设定 “结垢厚度 0.8mm 时进行清洗” 的维护阈值,避免故障扩大。

模拟仿真为低温换热器设计提供 “数字验证”:在低温换热器制造前,通过仿真确定最优的流道结构、材料选择,避免实物试错;在应用过程中,通过仿真监测换热器的运行状态(如温度场、应力分布),提前发现老化或故障风险;

低温换热器是制冷机再液化的 “核心执行部件”:再液化循环的蒸发器和冷凝器本质都是低温换热器,其传热效率直接决定再液化系统的能耗与液化效率 —— 例如,蒸发器的传热系数每提升 10%,再液化系统的能耗可降低 8%;

制冷机再液化为低温换热器提供 “应用场景需求”:不同再液化场景(如 LNG BOG 再液化、空分设备氮气再液化)对低温换热器的类型、参数要求不同,推动低温换热器的设计创新(如针对 BOG 再液化,开发出 “抗结霜板翅式换热器”,避免低温下结霜影响传热);

模拟仿真为制冷机再液化系统提供 “全局优化”:通过系统级仿真,协调低温换热器、压缩机、节流阀等部件的参数,实现整个再液化系统的最优运行 —— 例如,仿真发现 “将蒸发器的传热系数提升 15%+ 压缩机压力降低 10%” 的组合方案,比单独优化某一部件更节能。

材料创新:更耐低温、更高效:研发新型低温材料,如 “碳纤维增强复合材料”(导热系数比不锈钢低 50%,重量减轻 60%),用于低温换热器外壳,进一步减少冷量损失;开发 “形状记忆合金” 用于制冷机再液化的节流阀,实现温度自适应调节(温度变化时自动调整开度);

结构创新:更紧凑、更智能:低温换热器向 “微通道化” 发展(通道内径缩小至 0.1-0.5mm),单位体积换热面积再提升 1-2 倍,适配小型化低温设备(如便携式低温生物储存箱);制冷机再液化系统集成 “AI 控制器”,结合实时仿真数据,实现参数的动态自适应调整,无需人工干预;

仿真创新:更精准、更快速:引入 “数字孪生” 技术,构建低温系统的全生命周期数字模型,不仅能模拟运行状态,还能预测设备老化趋势(如低温换热器的腐蚀速率),实现 “预测性维护”;开发 “多物理场耦合仿真”(同时考虑流体流动、传热、结构应力、材料腐蚀),进一步提升仿真精度,减少与实物测试的偏差。

联系我们

CONTACT US

咨询热线:

反应器事业部

15896350109(微信同号)

换热器事业部

15358595878(微信同号)

Q Q: 443294490

邮 箱:443294490@qq.com

地 点:江苏省镇江市京口区塔山路2号

多年积累 品质可靠

微信

淘宝店

咨询热线:

地 点:江苏省泰兴市学院路36号(制造基地)

江苏省镇江市塔山路2号 (研发销售中心)

江苏省南京市鼓楼区古平岗4号A座218室 (售后服务)

电 话: 反应器事业部

15896350109(微信同号)

换热器事业部

15358595878(微信同号)

邮 箱:443294490@qq.com

江苏航烨能源科技有限公司

江苏航烨能源装备有限公司