一、为何低温换热器设计离不开流体仿真?极寒环境下的 “换热挑战”低温换热器的工作环境远比常规换热器复杂,从流体特性到材料性能,从换热效率到安全可靠性,每一个环节都面临独特挑战,而这些挑战恰恰需要流体仿真技术来突破。

1. 流体特性剧变:低温下的 “流动难题”

在极寒环境中,流体的物理性质会发生剧烈变化:例如,LNG 在 - 162℃时粘度是常温下的 3 倍以上,密度增加 1/3;液氢在 - 253℃时易出现 “超流态”,流动阻力与传热特性与常温流体截然不同。更复杂的是,低温换热器中常伴随 “相变过程”—— 如 LNG 汽化、制冷剂冷凝,相变会导致流体体积急剧变化(LNG 汽化后体积膨胀 625 倍),还可能产生气泡、液膜等多相流形态,若流场分布不均,极易引发局部过热或过冷,影响换热效率甚至设备安全。

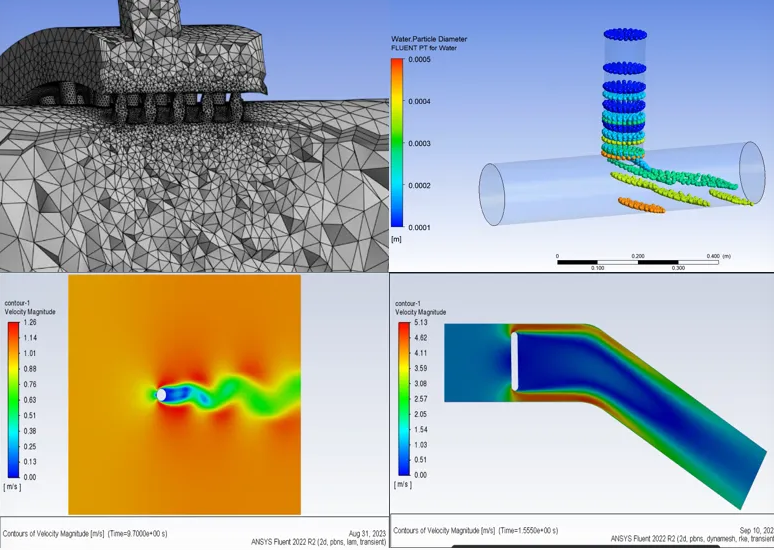

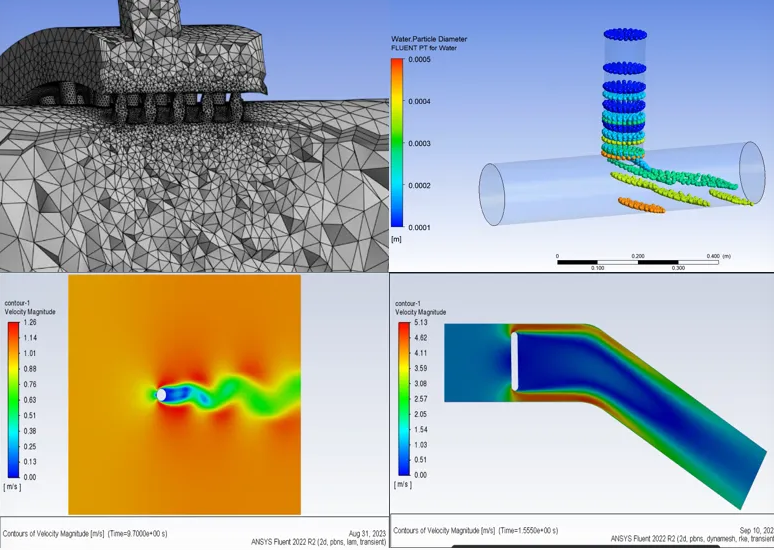

传统物理实验难以精准捕捉这些微观流场变化:一方面,极寒实验装置搭建成本极高(如 - 269℃液氦实验台);另一方面,低温下传感器易失效,难以获取全域流场数据。而流体仿真可通过 “多相流模型”“相变模型”,精准模拟低温流体的粘度、密度变化,以及气泡生成、液膜破裂的动态过程,甚至能呈现不同温度下流体的流动轨迹与压力分布,为流道设计提供数据支撑。

2. 传热效率瓶颈:极寒下的 “热阻难题”

低温换热器的核心需求是 “高效传热”,但极寒环境下的 “热阻问题” 更为突出:一是低温流体与管壁的温差小(如 LNG 汽化时温差仅 5-10℃),传热驱动力弱;二是低温下材料导热系数下降(如不锈钢在 - 196℃时导热系数比常温低 40%),增加了传热阻力;三是若换热器表面出现结霜、结冰,会形成隔热层,使传热系数骤降 50% 以上。

传统设计多依赖 “经验公式” 估算传热效率,难以精准优化。而流体仿真可通过 “共轭传热模型”,同步计算流体流动与固体壁面的热传导过程,量化不同因素对传热效率的影响:例如,模拟流道结构对流体扰动的影响,确定最优肋片间距;模拟结霜厚度与传热系数的关系,提前设计除霜方案。某企业通过流体仿真优化低温换热器流道后,传热效率提升 20%,同时将结霜速率降低 30%。

3. 安全可靠性风险:低温下的 “结构挑战”

低温环境会导致换热器材料脆化(如碳钢在 - 40℃以下易断裂),而流体流动产生的压力波动、相变引发的体积变化,会对换热器结构造成额外载荷。若流道设计不合理,可能出现局部压力集中,导致管壁破裂;若相变过程失控,甚至可能引发设备爆炸。

传统物理实验难以模拟极端工况下的结构安全风险(如超压、低温冲击),而流体仿真可结合 “结构力学仿真”,实现 “流 - 固 - 热” 多物理场耦合分析:例如,模拟低温流体冲击管壁时的压力分布,计算管壁应力;模拟材料在低温下的力学性能变化,评估结构疲劳寿命。某 LNG 换热器企业通过流体仿真发现流道转角处存在压力集中问题,优化结构后,管壁应力降低 40%,设备使用寿命延长至 15 年以上。

二、流体仿真如何赋能低温换热器设计?从 “流道优化” 到 “全工况验证”

流体仿真并非简单的 “数字实验”,而是贯穿低温换热器设计全流程的 “优化工具”,从初步方案设计到细节优化,再到全工况验证,每一步都能提供精准支撑,大幅提升设计质量与效率。

1. 流道结构优化:让低温流体 “高效流动”

流道是低温换热器的核心,其结构(截面形状、尺寸、布局)直接影响流体分布与传热效率。流体仿真可通过 “参数化建模”,快速迭代不同流道方案,找到最优设计:

2. 相变过程调控:精准控制 “气液转化”

低温换热器中,LNG 汽化、制冷剂冷凝等相变过程是传热的核心,但也最易引发问题(如 “干壁”“液击”)。流体仿真可通过 “VOF 多相流模型”“相变传热模型”,精准模拟相变动态过程,实现精细化调控:

三、流体仿真在低温换热器设计中的应用前景:技术突破与行业升级的双重驱动

随着新能源产业崛起与高端制造升级,低温换热器的需求正从 “满足基础换热” 向 “高效、紧凑、安全、智能” 转型,流体仿真技术也随之迎来多维度突破,其应用前景将深度渗透设计创新、行业适配与生态构建全链条。

1. 多物理场耦合深化:从 “流热模拟” 到 “全域精准预测”

当前流体仿真已实现 “流 - 固 - 热” 基础耦合,但未来将向更复杂的多物理场融合迈进,破解极寒环境下的跨场作用难题。一方面,微观尺度耦合成为重点 —— 例如,结合分子动力学仿真,模拟液氢在纳米流道内的 “量子隧穿效应” 与传热特性,为微型低温换热器(用于航天芯片冷却)设计提供支撑;另一方面,多场动态耦合能力持续升级,ANSYS、COMSOL 等软件已开始集成 “流 - 固 - 热 - 电 - 化学” 耦合模块,可模拟低温换热器在电磁干扰(如 LNG 船用换热器受船舶电磁场影响)、材料腐蚀(液氧环境下不锈钢氧化)等复杂工况下的性能变化。

这种技术突破将大幅拓展低温换热器的应用边界:在核聚变领域,可通过多物理场仿真设计托卡马克装置的低温冷却系统,精准模拟超低温氦气流动与等离子体热辐射的交互作用;在深空探测中,能预测探测器在星际低温真空环境下,换热器的流场变化与材料热变形的动态关联,为设备可靠性提供双重保障。

2. 智能化与数字化融合:从 “被动优化” 到 “主动设计”

AI 技术与数字孪生的深度介入,正让流体仿真从 “事后验证工具” 转变为 “主动设计大脑”,推动低温换热器设计进入 “仿真 - 预测 - 优化” 闭环。

在AI 驱动的参数优化方面,通过训练海量仿真数据(不同流道结构、流体参数、材料属性对应的换热效率与阻力数据),构建神经网络模型,可实现设计参数的快速寻优。例如,针对液氢换热器,输入 “换热效率≥95%、流动阻力≤0.3MPa、体积缩减 20%” 的目标,AI 模型能在 1 小时内输出 10 组最优方案,而传统仿真迭代需耗时 2 周。某氢能装备企业已采用此技术,将换热器研发周期缩短 40%。

在数字孪生运维方面,流体仿真与传感器数据的实时联动成为趋势。通过在低温换热器上部署温度、压力、振动传感器,将运行数据反馈至数字孪生模型,仿真可动态修正流场预测结果:当检测到 LNG 蒸发器传热效率下降 10% 时,仿真能快速定位是结霜增厚(模拟结霜层厚度达 2mm 时传热系数降幅)还是流道堵塞(模拟局部流速骤降的压力分布),并自动生成除霜或清洗方案,设备停机维护时间减少 50%。

3. 新材料与新结构适配:赋能高端换热器创新

随着陶瓷基复合材料、气凝胶等低温适配新材料的应用,流体仿真成为破解 “材料 - 结构 - 性能” 匹配难题的关键。传统设计难以量化新材料在极寒下的传热机理,而仿真可通过自定义材料数据库,输入新材料的低温导热系数、弹性模量等参数,模拟其在不同结构中的表现:例如,模拟气凝胶涂层(导热系数仅 0.012W/(m・K))在 LNG 储罐换热器表面的隔热效果,优化涂层厚度(从 10mm 减至 5mm),既保证保温性能又降低成本。

对于新型紧凑式结构(如微通道、锯齿形翅片、螺旋折流板),流体仿真可挖掘其极限换热潜力。以微通道低温换热器为例,流道直径仅 0.1-1mm,传统经验公式无法计算其流场分布,而通过 LBM(格子玻尔兹曼方法)仿真,能精准捕捉流体在微尺度下的 “滑移效应” 与传热边界层变化,将微通道换热器的体积缩小 30%,换热效率提升 25%,可广泛应用于无人机环控、便携式低温制冷设备等场景。

4. 行业需求驱动:聚焦新能源与高端制造核心场景

不同行业的个性化需求,正推动流体仿真形成 “场景化解决方案”,成为细分领域技术突破的核心支撑。

在氢能产业,液氢储运的 “高效汽化” 需求催生仿真技术升级 —— 需模拟 - 253℃液氢在汽化器内的相变传热,同时解决氢气渗透率(氢原子易穿透金属壁面)问题。通过仿真优化多孔介质汽化芯的孔径分布(从 5μm 优化为 2μm),可使液氢汽化速率提升 40%,同时减少氢气泄漏量;在LNG 产业链,浮式 LNG 装置(FLNG)的换热器需适应海洋颠簸工况,流体仿真可结合船舶运动方程,模拟不同海况(横摇 ±30°、纵摇 ±15°)下的流场分布,优化流道固定结构,避免因晃动导致的传热不均;在航空航天领域,高超音速飞行器的低温环控系统要求换热器 “轻量紧凑”,通过仿真设计 “一体化翅片 - 流道结构”,在满足 - 180℃换热需求的前提下,设备重量减轻 28%,适配飞行器的载荷限制。

5. 仿真生态完善:降低技术使用门槛与成本

随着开源仿真工具的成熟与云仿真平台的普及,流体仿真正从 “高端实验室专属” 走向 “中小企业可及”,进一步释放应用潜力。OpenFOAM 等开源软件已推出低温多相流专用模块,企业可基于开源代码二次开发,仿真成本降低 70%;阿里云、华为云等平台提供的 “云端仿真算力”,无需企业购置高性能服务器,即可完成上亿网格的复杂低温流场计算,计算周期从 1 周缩短至 24 小时。

同时,行业标准与数据库的构建加速技术落地。中国特种设备检测研究院正联合高校构建 “低温换热器仿真数据库”,涵盖 100 + 种低温流体物性参数、50 + 种低温材料性能数据及 200 + 组实验验证案例,使仿真结果的置信度从当前的 85% 提升至 95% 以上,为安全合规审查提供数据支撑。

结语:数字流场引领极寒换热的未来

从 LNG 储罐到液氢槽车,从深空探测器到核聚变装置,低温换热器的性能直接决定着高端装备的水平与新能源利用的效率。流体仿真技术的每一次突破,都在打破极寒环境带来的认知壁垒与设计局限 —— 从基础的流场模拟到多物理场耦合,从被动优化到 AI 主动设计,从实验室仿真到数字孪生运维,它正成为低温换热器向 “高效化、紧凑化、智能化、安全化” 升级的核心引擎。

在 “双碳” 目标与高端制造升级的双重驱动下,流体仿真与低温换热器的深度融合,不仅将破解一个个具体的工程难题,更将为新能源产业、航空航天、深空探测等领域的技术突破提供底层支撑,让 “极寒能量” 的安全高效利用成为现实。